經(jīng)濟發(fā)展論文3000字-形勢與政策論文2000字大學(xué)生

(按:本文是在論文《汽車企業(yè)經(jīng)濟化用能管理的“兩個終端,四項措施”》(正式發(fā)表)的基礎(chǔ)上,繼續(xù)深耕拓展的一篇論文。但沒有正式發(fā)表)

1.1節(jié)能減排關(guān)系到可持續(xù)發(fā)展和企業(yè)的社會責(zé)任

隨著全球氣候變化給人類生存環(huán)境帶來的壓力不斷加重,節(jié)能減排已經(jīng)成為全球性的人類社會可持續(xù)發(fā)展的重要課題。對汽車行業(yè)來講,它既關(guān)聯(lián)到企業(yè)經(jīng)營的成本,也體現(xiàn)了企業(yè)所承擔(dān)的社會責(zé)任。

縱觀轎車公司近幾年的能耗數(shù)據(jù),我們可以看到,能耗已經(jīng)成為公司整車成本重要的一部分,尤其我們公司地處中國北方地區(qū),在能源降耗上更沒有優(yōu)勢。

表1:轎車公司蔚山本部能耗數(shù)據(jù)(與產(chǎn)量、班制強相關(guān))

1.2轎車公司能源供應(yīng)端管理存在的“孤立、啞傻、過供”問題

為保持生產(chǎn)、生活能源供應(yīng)的穩(wěn)定,以往我們公司能源供應(yīng)基本是按生產(chǎn)計劃和工藝調(diào)試計劃的“工作日歷供應(yīng)方式”,機組能力盡量“全開”,由于人為干預(yù)和變化點少,可以最大限度地規(guī)避供應(yīng)端的供應(yīng)風(fēng)險,但結(jié)果必然是“過供”。

另外,由于我們的工廠多次分期建設(shè),動力系統(tǒng)制造廠家多,控制分散,孤島式運行,運行呈現(xiàn)“孤立”、“傻啞”狀態(tài),信息及資源不能互聯(lián)互通,是客觀上制約提升運行效率的技術(shù)層面的原因。

2.1確立能源“精準(zhǔn)供給”的目標(biāo)

在國家節(jié)能減排政策要求、企業(yè)成本壓力的雙重背景下,采取切實有效的對策降低能耗已經(jīng)是當(dāng)務(wù)之急。

工程技術(shù)部作為能源供應(yīng)主管部門,有責(zé)任突破公司能耗的瓶頸,在管理和技術(shù)上進行創(chuàng)新。我們的思路是:根據(jù)公司現(xiàn)有的生產(chǎn)、生活環(huán)境,結(jié)合現(xiàn)地現(xiàn)物的精益化管理思維,運用現(xiàn)代化的技術(shù)手段,在能源供應(yīng)端發(fā)掘開源節(jié)流的潛力,努力實現(xiàn)“按需供應(yīng)”,做到不浪費“一粒糧食”。

目標(biāo):達成能源“精準(zhǔn)供給”。

2.2創(chuàng)新的技術(shù)路徑-對動力系統(tǒng)實施聯(lián)通與智能化改造

1、物理聯(lián)通:物理上打通部分能源之間的聯(lián)絡(luò),通過管線互聯(lián)實現(xiàn)動力站房之間的互補,合理調(diào)度資源。

2、信息聯(lián)通:利用現(xiàn)代信息技術(shù)(測量、通訊、互聯(lián)網(wǎng))打通人和動力系統(tǒng)之間、孤島式設(shè)備之間的聯(lián)系,化解動力值班人員不足,管理效率低,孤島動力資源不能互補的難題。

3、智能控制:賦予動力設(shè)備智能,根據(jù)季節(jié)切換、生產(chǎn)班制、動態(tài)負荷等條件變化自動調(diào)節(jié)供應(yīng),提升供能效率。

2.3創(chuàng)新的管理路徑-運用精益思想,推行“經(jīng)濟化供能管理”模式

在能源供應(yīng)管理上推行精益管理,完善管理制度,強化崗位職責(zé),通過精益化人工管控,優(yōu)化能源供應(yīng)。

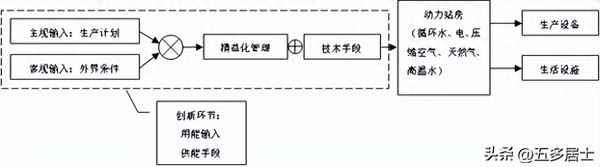

我們集思廣益,提出了一套供給端與用戶端互動,實現(xiàn)按需供給,合理節(jié)約用能,即“經(jīng)濟化供能管理”的思路。

這個思路,具體體現(xiàn)在現(xiàn)地現(xiàn)物的“停產(chǎn)減供”和重點耗能設(shè)備“定標(biāo)運行管理”等措施。即供能端根據(jù)生產(chǎn)產(chǎn)量、生產(chǎn)班制、季節(jié)切換、用能負荷等外部用能條件的變化,通過完善管理手段,并借用現(xiàn)代化技術(shù)進行改造,以達到能源按需供應(yīng)的目的。

圖1:經(jīng)濟化用能管理創(chuàng)新思路

三、供應(yīng)端經(jīng)濟化供能的具體實踐

作為工程技術(shù)部門,對現(xiàn)代技術(shù)的不斷跟進和積累是我們的優(yōu)勢。部門利用現(xiàn)有人才資源,在測量、計算機、通訊、互聯(lián)網(wǎng)、大數(shù)據(jù)等技術(shù)發(fā)展日益成熟的大環(huán)境下,通過創(chuàng)新,實施了部分節(jié)能項目,并取得了良好的效果。

3.1精益化疊加物理互聯(lián),實行“停產(chǎn)減供”

原問題點:根據(jù)我們跟蹤測算的數(shù)據(jù),工業(yè)用電、生產(chǎn)生活用水、壓縮空氣等能源,在停產(chǎn)期間的負荷率約為生產(chǎn)期間的30~50%。

以往為了應(yīng)付隨時發(fā)生的加班生產(chǎn)、工藝調(diào)試、設(shè)備改造、檢修等,降低可靠供應(yīng)風(fēng)險,大部分站房實行滿供,這就使動力設(shè)備處于過供應(yīng)狀態(tài),浪費能源。

圖2:停產(chǎn)期間仍有30-50%左右的能源消耗

創(chuàng)新思路:在停產(chǎn)期間,通過技術(shù)改造和管理改善,最大限度減少機組啟動和供應(yīng)量,即“停產(chǎn)減供”,以達到節(jié)能目的,并降低因變化帶來的供應(yīng)風(fēng)險。

案例1:創(chuàng)新管理,動力中心實現(xiàn)“停產(chǎn)減供”

我們在動力中心試點停產(chǎn)期間減少供應(yīng),并逐步建立運行規(guī)范。率先在一動力中心全面實施規(guī)范化的“停產(chǎn)減供”的制度化運行,并于2017年實現(xiàn)在公司本部范圍內(nèi)三個動力中心的全覆蓋。

具體做法是:

空壓機:停產(chǎn)期間低壓供氣,滿足檢修及調(diào)試需要。

冷卻塔:根據(jù)環(huán)境溫度和生產(chǎn)需求,減少開機數(shù)量。

水泵房:節(jié)假日生活水一次網(wǎng)直供,停產(chǎn)期間循環(huán)水低壓供應(yīng)。

表2:動力中心停產(chǎn)減供運行效果統(tǒng)計(2017年下半年數(shù)據(jù))

動力中心經(jīng)過停產(chǎn)減供的制度化運行,全年節(jié)約成本超過200萬元。

案例2:壓縮空氣互聯(lián)改造,確保停產(chǎn)時最大限度停供

原問題點:公司共有4個壓縮空氣站房,原設(shè)計均為分區(qū)域獨立供應(yīng),因為機組單臺供氣耗能(200-800KW)比較大,在停產(chǎn)時容易造成壓縮空氣過供,從而消耗電能。

我們組織對空壓站進行技術(shù)改造,增加互聯(lián)管路,在停產(chǎn)時通過空壓站互代供應(yīng)滿足工藝調(diào)試和檢修要求,最大限度關(guān)停機組,以節(jié)約電能。

通過三輪停產(chǎn)期間的技術(shù)改造,目前已經(jīng)實現(xiàn)一空壓站到三空壓站、二空壓站到一焊、焊裝擴建到一焊的互聯(lián)。

該項目改善后,年降成本額度約130萬元。

圖3:改造前后空壓機效率對比

圖4:互聯(lián)方案及降成本效果

案例3:循環(huán)水互聯(lián)改造

一動力中心焊裝、涂裝循環(huán)水為兩套獨立系統(tǒng),生產(chǎn)時需要兩套系統(tǒng)同時運行,一動力中心焊裝3臺220KW水泵、涂裝循環(huán)水3臺160KW水泵,每年運行電費成本為288萬元。

如果能將兩個車間循環(huán)水互通,節(jié)假日期間,只用一套循環(huán)水系統(tǒng)運行,供應(yīng)一廠焊裝、沖壓、涂裝,就可以保證低負荷生產(chǎn)、工藝調(diào)試及檢修期間使用。

項目實施后,年可以節(jié)約費用66萬元左右。

3.2精益化疊加信息互聯(lián)、智能化,對重點耗能設(shè)備實行“定標(biāo)運行管理”

原問題點:東北地區(qū)全年溫差達到60度以上,在耗能上體現(xiàn)在季節(jié)性環(huán)境溫度對供能影響非常大。以往簡單的供應(yīng)模式,盡管責(zé)任風(fēng)險小,但是沒有充分考慮不同季節(jié)溫度的影響,事實上存在潛在的浪費。

創(chuàng)新思路:依據(jù)長春地區(qū)不同季節(jié)環(huán)境溫度的不同,結(jié)合班制的變化,識別對供能的不同需求,通過人工管理、自動調(diào)節(jié)相結(jié)合,以實現(xiàn)節(jié)能的目標(biāo)。

案例4:廠房空調(diào)智能化/遠程化定標(biāo)運行

廠房空調(diào)是耗電大戶,夏季滿載啟動時,耗電約占車間瞬時消耗的30%左右。由于廠房空調(diào)普遍安裝在廠房頂部,管理和人工干預(yù)不便,如不管班制、環(huán)境溫度、節(jié)假日,均按同一模式運行,能源浪費嚴(yán)重。事實上,以往歷年也存在這樣的現(xiàn)象。

按照節(jié)能要求,重點耗能設(shè)備應(yīng)該按實際需要“定標(biāo)運行”,即定制不同工況下的經(jīng)濟運行標(biāo)準(zhǔn),按需供風(fēng)或供熱。

同時經(jīng)過分析和實驗驗證,空調(diào)在電機頻率(風(fēng)量)80%時,消耗功率可以減少到50%,考慮到原始設(shè)計時留有余量,滿載時也把頻率降低到80%運行。

圖5:廠房空調(diào)頻率(風(fēng)量)和耗電的關(guān)系

轎車公司一、二工廠有廠房空調(diào)共60臺,部門立項后,技術(shù)人員利用PLC控制系統(tǒng),把部分“定標(biāo)”通過自動控制的方式來實現(xiàn),設(shè)計按班制時段、季節(jié)、環(huán)境溫度等不同工況下的自動啟停控制程序,最終實現(xiàn)廠房空調(diào)智能化“定標(biāo)運行”,節(jié)約了大量能耗。

圖6:二工廠有廠房空調(diào)25臺,均已完成改造

經(jīng)核算,改造后一臺空調(diào)可節(jié)電62%,節(jié)熱24%,合計890萬元左右,取得了良好的經(jīng)濟效果。而自主改造通過利用廢舊資源,投資成本僅1萬多元。

2019年,又利用互聯(lián)網(wǎng)技術(shù),使用手機APP,實現(xiàn)了空調(diào)的遠程控制,節(jié)省了維修人員的人力,自動化/人為控制相結(jié)合,使空調(diào)的節(jié)能控制更為完善。

案例5:采暖系統(tǒng)精益化定標(biāo)供應(yīng)

在東北地區(qū),采暖系統(tǒng)是企業(yè)典型的大耗能設(shè)備,每年的采暖費用一定程度攤高了單車成本,成為東北地區(qū)汽車企業(yè)的成本劣勢之一。

因此,對采暖系統(tǒng)實行定標(biāo)運行,依據(jù)季節(jié)、環(huán)境溫度、班制進行按需供應(yīng),有比較大的降成本空間。

具體的做法是:

(1)根據(jù)環(huán)境溫度變化曲線,確定經(jīng)濟供應(yīng)溫度,比曲線調(diào)低5-10度。

(2)節(jié)假日實施低溫運行,溫度進一步調(diào)低。

(3)采暖初期、末期低溫運行,充分利用氣候條件。

(4)辦公區(qū)域安裝調(diào)節(jié)閥門,通過人工做精細化調(diào)節(jié)。

圖7:采暖節(jié)能運行方案及效果

目前一個采暖季,經(jīng)過采暖系統(tǒng)的節(jié)能定標(biāo)運行,可以節(jié)約費用240萬元。可以說,我們采暖費用的節(jié)省,就是通過我們的動力工人一手一手地扳出來的。這類管理創(chuàng)新,是轎車產(chǎn)業(yè)工人主人翁精神的真實寫照。

3.3精益化疊加信息互聯(lián)、智能化,實現(xiàn)壓縮空氣按實際生產(chǎn)負荷供應(yīng)

原問題點:即使我們在生產(chǎn)期間,由于產(chǎn)量的不同,現(xiàn)場具體負荷工況的不同,瞬時用能需求也有不同。如果在生產(chǎn)期間實行滿載供能,同樣會存在浪費。

創(chuàng)新思路:通過搭載現(xiàn)代化的檢測、計算機控制、互聯(lián)網(wǎng)等技術(shù)手段,把握和分析生產(chǎn)期間負荷的瞬間變化,向細節(jié)要成本,把節(jié)能降耗做到極致。

下面案例涉及空壓站的三個改造項目,充分體現(xiàn)了部門向細節(jié)、向技術(shù)要成本的管理思維。

案例6:空壓站聯(lián)控,按動態(tài)負荷調(diào)節(jié)供氣

公司有四個空壓站,分別向三個廠區(qū)供應(yīng)壓縮空氣,存在如下問題:

1、一空壓站8臺空壓機(3臺螺桿機、5臺離心機),螺桿機加載率不到50%,頻繁加卸載導(dǎo)致能源浪費、氣網(wǎng)壓力不穩(wěn)、壓縮機使用壽命縮短。

2、二空壓站6臺離心空壓機,正常生產(chǎn)有一臺空壓機(355KW)加載率不足30%,浪費能源。

3、三空壓站5臺空壓機,加載率雖在65%以上,但后處理設(shè)備微熱式干燥器一天消耗426度電,17686Nm3壓縮空氣,屬于高耗能。

針對以上問題,部門組織了三個空壓站的節(jié)能改造。

技術(shù)路徑是:

1、一空壓站采用變頻技術(shù)+聯(lián)和控制方案進行改造,組成壓力閉環(huán)控制系統(tǒng),自動調(diào)節(jié)電機轉(zhuǎn)速和空壓機進氣量,進行恒壓控制。減小空壓機頻繁加卸載對設(shè)備的磨損,延長設(shè)備使用壽命,實現(xiàn)節(jié)電運行,降低運行成本。

圖8: 空壓機變頻調(diào)速系統(tǒng)原理圖

2、二空壓站空壓機結(jié)構(gòu)形式不宜進行變頻改造。我們采用計算機集控網(wǎng)絡(luò)系統(tǒng),依據(jù)生產(chǎn)氣壓需求自動啟停切換空壓機、后處理設(shè)備數(shù)量,保證系統(tǒng)輸出壓力恒定,使系統(tǒng)運行在最佳工況。

圖9:空壓機集控系統(tǒng)圖

3、對三空壓站后處理設(shè)備微熱式干燥器再生能耗大的問題實施露點節(jié)能改造,安裝露點儀,通過更改控制程序,使干燥器工作模式根據(jù)出口壓縮空氣露點而定,改善干燥器工作流程,從而節(jié)約能源。

改造后,三個空壓站可節(jié)約能源費用約為:110萬/年。

表3:集團檢測中心出具的干燥器露點節(jié)能改造節(jié)能量檢測報告

案例7:水泵房聯(lián)控,按動態(tài)負荷調(diào)節(jié)供水,并緩解值班人員不足難題

二、三動力中心的水泵及采暖系統(tǒng)均為計算機獨立控制系統(tǒng),所有操作、參數(shù)修改必須在現(xiàn)場就地進行,由于管理分散,不利于集中管理分析,實現(xiàn)最優(yōu)化運行。

改進措施是,利用現(xiàn)有資源并適當(dāng)投資,在二個動力中心各搭建一套個既能監(jiān)視設(shè)備的運行狀態(tài),又能實現(xiàn)遠程操作控制和參數(shù)修改的監(jiān)控系統(tǒng)。實現(xiàn)數(shù)據(jù)的存檔、查詢,運行曲線的繪制、報表輸出和故障報警等功能。更重要的是能實現(xiàn)依據(jù)生產(chǎn)的情況(供水系統(tǒng))、天氣情況(采暖體系)自動調(diào)整設(shè)備運行工況,達到既能滿足生產(chǎn)、生活的需要,又能節(jié)約動能的目的。

圖10:泵房及采暖監(jiān)控系統(tǒng)

項目實施后,年節(jié)約電費22.4萬元左右,并緩解了值班人員不足的難題。

3.4精益管理的延伸-利用政策差異,優(yōu)化繳費模式

原問題點:早期公司電費繳費是按照裝機容量繳費,這樣做省心省力,又沒有供應(yīng)風(fēng)險,但由于沒有“精打細算”,事實上每年要多交一大筆費用。

創(chuàng)新思路:技術(shù)人員發(fā)揮聰明才智,詳細研究、解析收費政策和公司每年實際耗能數(shù)據(jù)變化情況,依據(jù)產(chǎn)量預(yù)測,創(chuàng)造了按容量繳費和按最大需量繳費相結(jié)合的繳費方式,從而實現(xiàn)電費交納額最少。

案例8:基本電費降成本

經(jīng)過管理創(chuàng)新,具體的技術(shù)方法是:

1、當(dāng)產(chǎn)量導(dǎo)致消耗超過綜合容量2/3時,申請裝機容量繳費,不足2/3時,申請最大需量繳費。

2、技術(shù)人員要適時跟進現(xiàn)場載荷的變化情況,在載荷臨界點附近主動調(diào)節(jié)負荷,避免出現(xiàn)臨時“越界”,造成收費上升。

圖11:基本電費降成本效果

以上方法盡管增加了管理負荷和供應(yīng)責(zé)任,但大幅度降低了用能成本。在當(dāng)前產(chǎn)量計劃下,平均年節(jié)約費用1600萬元左右。

四、效益評估

4.1經(jīng)濟效益

綜合以上項目:

動力站房停產(chǎn)減供:200萬/年

壓縮空氣互聯(lián):130萬/年

循環(huán)水互聯(lián):66萬/年

采暖系統(tǒng)定標(biāo)供應(yīng):240萬/年

廠房空調(diào)智能控制:890萬/年

空壓站聯(lián)合控制:110萬/年

水泵房聯(lián)控:22萬/年

基本電費降成本:1600萬/年

工程技術(shù)部通過管理創(chuàng)新和技術(shù)創(chuàng)新,推行“經(jīng)濟化供能管理”,每年為公司節(jié)約能源費用超過3200萬元。

4.2管理效益

1、通過強化管理,吸引基層工人群體的積極介入,提升了全員節(jié)能意識。

2、通過現(xiàn)代技術(shù)的學(xué)習(xí)運用,實現(xiàn)低投入高產(chǎn)出,鍛煉了一批專家團隊。

技術(shù)人員、一線工人都充分參與進來,體現(xiàn)了群策群力,共創(chuàng)共擔(dān)的團隊作風(fēng)。在給公司創(chuàng)造效益的同時,又造就了一支能打硬仗的隊伍。

五、通過標(biāo)準(zhǔn)化,讓創(chuàng)新持續(xù)傳承

事實上,工程技術(shù)部近年來實施的節(jié)能項目還有辦公樓采暖水自動控制、重水回收、空壓機余熱回收、涂裝工藝用水回收利用等諸多改造、改善,

為了讓節(jié)能創(chuàng)新方法能夠傳承下去,持續(xù)為公司貢獻效益,部門推進了標(biāo)準(zhǔn)化工作,三個動力中心都建立了一系列節(jié)能運行標(biāo)準(zhǔn),融入日常運行管理制度。

圖12:一動力中心把節(jié)能運行制度化、目視化

通過標(biāo)準(zhǔn)化、流程化管理推進,實現(xiàn)了節(jié)能成果的可復(fù)制,可橫展,在更大范圍內(nèi)發(fā)揮效益。

六、后續(xù)措施和計劃

工程技術(shù)部在推進供應(yīng)端經(jīng)濟化供能管理的同時,還將把如下兩項重要創(chuàng)新性工作作為當(dāng)前和未來的工作重點:

重點工作1:發(fā)掘數(shù)據(jù)價值,循環(huán)改善,提升節(jié)能效果

我們將在現(xiàn)有項目積累的基礎(chǔ)上,結(jié)合能源信息管理系統(tǒng),做好節(jié)能數(shù)據(jù)的積累,發(fā)掘數(shù)據(jù)的價值,定期開展各用能場景的能耗趨勢分析,以不斷改善我們未來的節(jié)能工作,培育更多的創(chuàng)新思維和改造項目。

重點工作2:開源探索-2019年力爭完成太陽能光伏電站的建設(shè)

作為開源項目,轎車公司工業(yè)園區(qū)太陽能光伏電站在省內(nèi)還是首次,就規(guī)模來講,也是行業(yè)內(nèi)最大的。但由于國家新能源政策變遷太頻太快、政府備案政策地方差異性、乙方投資的合同合規(guī)性、廠房載荷風(fēng)險評估等,給項目增加了許多不確定因素,推進期間遇到很多原先沒有預(yù)料到的問題。

盡管如此,我們也要抱有“第一個吃螃蟹”的勇氣,力爭在年內(nèi)建成12MW電站,并最大限度擴大面積,爭取實現(xiàn)30MW裝機容量的目標(biāo)。

如果目標(biāo)能夠達成,年為公司降成本將再增加800萬元左右。按最少12MW計算,每年也可以節(jié)約成本250萬元左右,同時為公司貢獻碳排放指標(biāo)。

圖13:光伏項目容量規(guī)劃

重點工作3:啟動工藝節(jié)能研究,并在生準(zhǔn)中體現(xiàn)

工程技術(shù)部負責(zé)工藝規(guī)劃和生產(chǎn)準(zhǔn)備,過程中也“潛藏”了大量的節(jié)能降耗機會。比如涂裝作為重要的耗能車間,高溫水耗量達到全公司的70%以上。

我們已經(jīng)著手組織沖壓、焊裝、涂裝、總裝四大工藝研發(fā)通過優(yōu)化工藝進行節(jié)能的方法,各專業(yè)都開始做一系列研究。如沖壓研究壓機節(jié)拍和電能消耗的關(guān)系,焊裝試驗機器人節(jié)電運行的方法,涂裝試驗烘干爐等的最低適用爐溫等,都獲得了一定進展。

案例9:涂裝烘干爐工藝節(jié)能案例

以涂裝烘干爐為例,通過實驗室實驗數(shù)據(jù)證明,爐溫降低5度,對車身質(zhì)量沒有影響。通過溫度的降低,達到了節(jié)約天然氣的目的:

PVC烘干爐節(jié)約天然氣=99m3/h-90m3/h=9m3/h

每年節(jié)約費用=9m3/h*2.8元/m3*16h*250=100800元

圖14:涂裝實驗室開展不同溫度下的車身漆面質(zhì)量試驗

以上工作未來將繼續(xù)開展,并在生產(chǎn)準(zhǔn)備過程中予以綜合運用。

能源管理牽涉的部門多,人員覆蓋面大,公司所有部門、人員都是能源的使用者。為此,必須提升全員節(jié)能意識,讓每個人都成為節(jié)能的改善者。

“經(jīng)濟化供能管理”的每一項措施,都需要供給端、用戶端的相關(guān)單位扎扎實實地工作,依托現(xiàn)地現(xiàn)物,研究和化解變化點帶來的新課題,用技術(shù)支撐管理措施落地。我們必須腳踏實地,從現(xiàn)場做起,從每一臺設(shè)備做起,不斷創(chuàng)新節(jié)能工作方法,并通過標(biāo)準(zhǔn)化、持續(xù)化夯實工作成果,才能不斷見到效果。